เปลี่ยนวิธีคิด ลองผลิตแบบโตโยต้า

14

พ.ค.

2564

napakan

241

หากเราพูดถึงยี่ห้อรถชั้นนำที่มีชื่อเสียงไปทั่วโลก ท่านผู้อ่านหลาย ๆ ท่านคงจะนึกถึงแบรนด์ “โตโยต้า” เป็นอันดับต้น ๆ เลยใช่หรือไม่คะ แต่ทุกท่านทราบหรือไม่ว่า ไม่เพียงแค่รถยนต์หลากหลายรุ่นที่โตโยต้า ได้สรรสร้างขึ้นเพื่อตอบสนองต่อไลฟ์สไตล์ในรูปแบบต่าง ๆ ของกลุ่มลูกค้าเท่านั้น แต่ “ระบบการผลิตแบบโตโยต้า” หรือ “Toyota Production System (TPS)” ยังเป็นอีกสิ่งหนึ่งที่ได้รับการยอมรับอย่างกว้างขวางในฐานะที่เป็นเบื้องหลังความสำเร็จของโตโยต้าอีกด้วยค่ะ เราลองมาดูกันนะคะว่าระบบการผลิตแบบโตโยต้ามีวิธีการคิดอย่างไร และจะนำไปประยุกต์ใช้ในการปรับปรุงกระบวนการผลิตในกิจการของเราได้อย่างไรค่ะ

ระบบการผลิตแบบโตโยต้า (TPS) เกิดขึ้นโดยมีวัตถุประสงค์ที่จะลดสาเหตุที่ส่งผลต่อคุณภาพของกระบวนการผลิต และมุ่งสู่การตกผลึกกระบวนการผลิตที่มีประสิทธิภาพ ซึ่งระบบการผลิตแบบโตโยต้า ในปัจจุบันนี้ ก็เป็นผลมาจากการพัฒนาต่อยอดจากประสบการณ์ที่ทางโตโยต้าได้สั่งสมมานี่เองค่ะ สำหรับหัวใจหลักของระบบการผลิตแบบโตโยต้า นั้น มีด้วยกันทั้งสิ้น 2 ประการนะคะ อันดับแรกคือ การควบคุมอัตโนมัติ (Autonomation) หรือ Jidoka ที่มาจากแนวคิดที่สามารถหยุดการเดินเครื่องได้อย่างทันท่วงที หากพบสินค้าที่ไม่ได้คุณภาพ (Defect) และการผลิตแบบทันเวลา (Just In Time) ที่มาจากแนวคิดที่จะผลิตแต่สิ่งที่จำเป็นเท่านั้นในแต่ละขั้นตอนอย่างลื่นไหล ภายใต้หัวใจหลักทั้ง 2 ประการข้างต้นนี้เองนะคะ ที่ทำให้โตโยต้าสามารถผลิตรถยนต์ที่มีคุณภาพ ส่งถึงมือผู้บริโภคอย่างเราได้อย่างมีประสิทธิภาพ ควบคู่ไปกับการควบคุมต้นทุนในการผลิตค่ะ

เอาล่ะค่ะ เราจะลองมาศึกษาไปพร้อมๆ กันว่า Jidoka และ Just In Time นั้น คืออะไรและถูกนำไปใช้อย่างไรบ้างนะคะ

การควบคุมอัตโนมัติ หรือ Jidoka

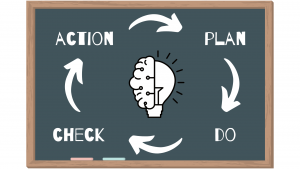

อย่างที่ท่านผู้อ่านได้ทราบแล้วนะคะว่า Jidoka นั้น เกิดขึ้นจากความต้องการที่จะควบคุมคุณภาพการผลิต ไม่ต้องการผลิตของเสีย แต่ก็ไม่ได้หมายความว่าเราจะสามารถเปลี่ยนระบบเป็นการควบคุมอัตโนมัติได้ทันทีนะคะ เพราะเราจะต้อง “ไคเซ็น (Kaizen)” หรือการวิเคราะห์และปรับปรุงกระบวนการผลิตก่อนค่ะ สำหรับเครื่องมือที่เราใช้ในการไคเซ็นนั้น ท่านผู้อ่านอาจจะใช้เครื่องมือในการวิเคราะห์อย่าง P-D-A-C เพื่อหาปัญหา หรือสาเหตุที่ทำให้คุณภาพการผลิตลดลง และเมื่อหาเจอแล้วก็ทำการปรับปรุงกระบวนการผลิตในเบื้องต้นก่อน ซึ่งโตโยต้า ก็ได้บอกเราเอาไว้นะคะว่าสาเหตุที่ทำให้คุณภาพการผลิตลดลง นั้น มีด้วยกัน 3 อย่าง ได้แก่ 1. Muda การทำงานที่ไม่เกิดประโยชน์ในกระบวนการผลิต 2. Mura ความไม่สม่ำเสมอในกระบวนการผลิต 3. Muri การรับภาระเกินขีดจำกัดของบุคลากรและเครื่องจักรนั่นเองค่ะ

นอกจากนี้ สิ่งที่สำคัญไม่แพ้กันก็คือ บุคลากรของเราต้องมีความรู้ความเชี่ยวชาญและเข้าใจกระบวนการผลิตอย่างแท้จริงค่ะ ไม่ว่าใครทำก็ต้องได้ผลงานออกมาเหมือนกัน โดยไม่ได้มีตัวบุคคลเป็นปัจจัยที่ส่งผลต่อคุณภาพของชิ้นงานนะคะ ถ้าทำได้แบบนี้แล้วเราจึงจะนำการควบคุมอัตโนมัติ หรือ Jidoka เข้ามาใช้ได้ค่ะ

การผลิตแบบทันเวลา หรือ Just In Time

Just In Time ถูกริเริ่มโดย คุณ Kiichiro TOYODA หนึ่งในผู้ก่อตั้งบริษัท โตโยต้า และประธานบริษัท โตโยต้า รุ่นที่ 2 ค่ะ Just In Time นั้น มีแนวคิดง่าย ๆ คือ การผลิตของที่จำเป็นในเวลาที่จำเป็น และผลิตแค่จำนวนที่ต้องการ เพราะเป้าหมายหลักของ Just In Time ก็คือการลดสาเหตุที่ทำให้คุณภาพการผลิตลดลง หรือที่เราเรียกว่า Muda Mura และ Muri เพื่อผลิตสินค้าที่มีคุณภาพด้วยกระบวนการผลิตที่มีประสิทธิภาพนั่นเองค่ะ

จากแนวคิดนี้เอง เราสามารถกล่าวได้ว่า Just In Time นั้น นำเอาความต้องการของผู้บริโภคมาเป็นตัวกำหนดปริมาณการผลิต และใช้ระบบดึง (Pull System) ซึ่งเป็นระบบที่จะผลิตตามความต้องการของขั้นตอนถัดไปในกระบวนการผลิตเท่านั้น ในการควบคุมการผลิตให้เป็นไปตามความต้องการโดยไม่เกิดของเหลือค่ะ

การจะนำระบบ Just In Time ไปใช้ในโรงงาน สิ่งที่สำคัญที่สุดก็คือการกำจัด Muda Mura และ Muri ออกไปจากกระบวนการผลิตของเราเสียก่อนค่ะ ซึ่งเราสามารถทำได้หลากหลายวิธีด้วยกัน เช่น การวางแผนสายการผลิตที่มีประสิทธิภาพที่จะทำให้ผู้ปฏิบัติงานไม่ต้องเสียเวลาเดินไปเดินมา ไม่เกิดการเคลื่อนย้ายวัสดุในระยะทางที่มากเกินไป ไม่เกิดการปฏิบัติงานที่ไม่จําเป็น ไม่ต้องรอคอยในแต่ละขั้นตอน ไม่มีวัตถุดิบหรือสินค้าที่ผลิตเสร็จแล้วมากเกินไป และไม่มีการผลิตสินค้าที่ไม่มีคุณภาพ เป็นต้นค่ะ ถ้าเราทำได้แบบนี้แล้ว ก็จะทำให้เราสามารถลดต้นทุนการผลิต และการจัดเก็บสินค้าคงคลังได้ค่ะ

การปรับปรุงกระบวนการผลิตภายใต้แนวคิด Just In Time ควบคู่ไปกับ Jidoka จะทำให้เราสามารถลดปริมาณสินค้าที่เสียหายหรือไม่ได้มาตรฐานได้ และยังช่วยให้การไหล (Flow) ของกระบวนการผลิตของเรามีประสิทธิภาพมากยิ่งขึ้นด้วย ซึ่งจะช่วยลดเวลาทํางานของผู้ปฏิบัติงานในขั้นตอนต่าง ๆ เช่น การตรวจสอบคุณภาพสินค้า การรอคอยการขนส่ง และสามารถป้องกันการเกิดของเสีย (Waste) จากสินค้าที่เสียหาย หรือคุณภาพไม่ตรงตามมาตรฐานได้อีกด้วยค่ะ

เป็นอย่างไรกันบ้างคะกับระบบการผลิตแบบโตโยต้า หรือ TPS ในยุคที่เศรษฐกิจฝืดเคืองแบบนี้ การลดต้นทุนอาจจะเป็นทางเลือกหนึ่งในการประคองกิจการของเราต่อไปในวันข้างหน้านะคะ เริ่มต้นง่าย ๆ จากการค้นหาปัญหาภายในโรงงานของเรา กำจัดมันทิ้งไป และเพิ่มประสิทธิภาพให้กระบวนการผลิตของเราค่ะ จริง ๆ แล้ว ระบบการผลิตแบบโตโยต้ายังมีเครื่องไม้เครื่องมืออีกมากที่น่าสนใจอีกมาก หากมีโอกาสก็จะขอนำมาแบ่งปันให้ท่านผู้อ่านได้ลองศึกษากันใหม่ค่ะ

นางสาวเขมณัฏฐ์ เป็นเอกวงศ์

นักวิชาการอุตสาหกรรมปฏิบัติการ กลุ่มความร่วมมือระหว่างประเทศ

กองยุทธศาสตร์และแผนงาน กรมส่งเสริมอุตสาหกรรม

ที่มา :

- https://global.toyota/jp/company/vision-and-philosophy/production-system/#:~:text=%E3%83%88%E3%83%A8%E3%82%BF%E7%94%9F%E7%94%A3%E6%96%B9%E5%BC%8F%E3%81%AF%E3%80%81%E3%80%8C%E7%95%

B0%E5%B8%B8,%E3%81%A8%E3%81%97%E3%81%A6%E7%A2%BA%E7%AB%8B%E3%81%95%E3%82%8C%E3%81%BE%E3%81%97%E3%81%9F%E3%80%82 - https://www.softbankthai.com/Article/Detail/906

ดาวน์โหลด